+86-181 0015 0701 +86-181 0015 0701 info@slsmachinery.com

Czy zastanawiałeś się kiedyś, jak powstają zakrzywione rury w układach wydechowych samochodów, instalacjach wodno-kanalizacyjnych lub maszynach przemysłowych? Odpowiedź leży w gięciu rur — krytycznym procesie produkcyjnym, który przekształca proste metalowe rury w precyzyjne krzywizny i kąty. W tym obszernym przewodniku omówiono wszystko, co musisz wiedzieć o procesie gięcia rur, od podstawowych technik po zaawansowaną technologię CNC i najlepsze praktyki.

Gięcie rur to wyspecjalizowany proces przekształcania prostych rur lub rurek w celu uzyskania określonych kątów i krzywizn bez naruszania integralności strukturalnej. Dzięki zastosowaniu starannie kontrolowanej siły – a czasami ciepła – metalowe rury przekształcane są w dokładne kształty potrzebne do różnych zastosowań. Technika ta ma fundamentalne znaczenie przy tworzeniu niestandardowych systemów rurociągów, które pokonują przeszkody, mieszczą się w ciasnych przestrzeniach i tworzą wydajne połączenia.

Proces gięcia rur to coś więcej niż tylko wtłaczanie rury w nowy kształt. Wymaga precyzyjnych obliczeń, odpowiedniego doboru sprzętu i fachowego wykonania, aby zachować pole przekroju poprzecznego rury, grubość ścianki i ogólną wytrzymałość.

Znaczenie gięcia rur rozciąga się na praktycznie każdą większą branżę. W budownictwie rury gięte tworzą wydajne systemy HVAC i sieci wodno-kanalizacyjne. Przemysł motoryzacyjny opiera się na precyzyjnym gięciu rur do układów wydechowych i elementów podwozia. W przypadku ropy i gazu wygięte rury tworzą infrastrukturę rurociągów.

Kluczowe zalety gięcia rur :

Opłacalność : Eliminuje wiele połączeń i złączek, redukując koszty materiałów i robocizny

Integralność strukturalna : Utrzymuje ciągły materiał bez słabych punktów spowodowanych spawaniem

Zapobieganie wyciekom : Mniej połączeń oznacza mniej potencjalnych punktów awarii

Optymalizacja przestrzeni : niestandardowe zakręty skuteczniej pokonują przeszkody

Lepszy przepływ : Gładkie zakręty powodują mniej turbulencji niż łączniki o ostrych kątach

Wybierz gięcie rur, gdy :

Praca z systemami niskiego i średniego ciśnienia

Ograniczenia przestrzenne wymagają niestandardowego trasowania

Minimalizacja punktów wycieków jest priorytetem

Ważna jest płynność przepływu

Wybierz kolanka spawane, gdy :

Praca z układami o bardzo wysokim ciśnieniu (>1500 PSI)

Kąty standardowe spełniają wymagania

Niskie wielkości produkcji nie uzasadniają konfiguracji gięcia

Konieczne są szybkie modyfikacje pola

Oś neutralna : Teoretyczna linia środkowa przekroju rury, która podlega minimalnemu ściskaniu lub wydłużeniu podczas zginania. Zachowanie tej osi pomaga zachować integralność strukturalną.

Promień zagięcia : Mierzy odległość od linii środkowej zagięcia do linii środkowej rury. Mniejsze promienie tworzą ciaśniejsze zakręty, ale zwiększają ryzyko awarii. Zwykle wyrażane jako wielokrotność średnicy rury (2D, 3D, 5D).

Kąt zgięcia : Stopień odchylenia od pierwotnej pozycji prostej. Typowe kąty to 45°, 90° i 180°.

Grubość ścianki : Odległość pomiędzy powierzchnią wewnętrzną i zewnętrzną. Grubsze ściany zapewniają większą odporność na zapadanie się, ale wymagają większej siły zginającej.

Owalność : Zniekształcenie przekroju poprzecznego podczas zginania, które spłaszcza okrągły kształt. Nadmierna owalność (>8-10%) osłabia rury i powoduje problemy z uszczelnieniem.

Sprężynowanie : Naturalna tendencja giętych rur do częściowego powrotu do pierwotnego kształtu po usunięciu siły. Operatorzy kompensują to poprzez lekkie nadmierne zgięcie.

Długość stycznej : Proste odcinki przed i po zakrętach. Większość operacji wymaga 2–6-krotności średnicy rury, aby zapewnić odpowiedni chwyt.

Wydłużenie na promieniu zewnętrznym : Materiał rozciąga się, aby dostosować się do nowego kształtu, tworząc naprężenia rozciągające, które mogą powodować przerzedzenie lub pękanie.

Kompresja na promieniu wewnętrznym : Materiał jest wciskany na mniejszą przestrzeń, powodując naprężenia ściskające, które mogą prowadzić do marszczenia lub wyboczenia.

Równoważenie sił : Sukces wymaga starannego zrównoważenia tych przeciwstawnych sił poprzez właściwy dobór promienia zgięcia, użycie trzpienia, zewnętrzne matryce podporowe oraz precyzyjną kontrolę prędkości i siły.

Naddatek na zagięcie (BA) : Dodatkowa długość potrzebna do utworzenia zagięcia, obliczana jako:

BA = (π × kąt × (promień + K × grubość)) / 180

Gdzie K dla większości metali wynosi zazwyczaj 0,33.

Odliczenie zagięcia (BD) : Kompensuje różnicę między wymiarami zewnętrznymi a rzeczywistą długością materiału:

BD = 2 × (R + T) × tan(θ/2) – BA

Dokładne obliczenia zapobiegają kosztownym błędom i zapewniają właściwe dopasowanie zespołów.

W branży gięcia rur stosuje się pięć różnych metod, z których każda ma określone zalety i idealne zastosowania:

Rodzaj i właściwości materiału

Wymiary rur (średnica, grubość ścianki)

Wymagany promień zgięcia

Wymagania dotyczące precyzji

Wielkość produkcji

Ograniczenia budżetowe

Gięcie trzpieniowe wykorzystuje wewnętrzne podparcie, aby zachować integralność rury podczas formowania. Trzpień (metalowy pręt lub połączony zespół kulkowy) jest wkładany do rury przed zgięciem, zapewniając istotne wewnętrzne podparcie, które zapobiega zapadaniu się lub marszczeniu ścian. Po zgięciu trzpień jest ostrożnie wysuwany, pozostawiając gładką, jednolitą powierzchnię wewnętrzną.

Idealne zastosowania :

Samochodowe układy wydechowe : Gładkie wnętrza optymalizują przepływ i wydajność

Elementy konstrukcyjne : Utrzymuje stałą grubość ścianki do obliczeń wytrzymałościowych

Meble i poręcze : Zapewnia spójne, atrakcyjne wizualnie rezultaty

Zastosowania o małych promieniach : Niezbędne w przypadku promieni mniejszych niż 3× średnica rury

Rury cienkościenne : zapobiegają zapadaniu się ścianek o średnicy mniejszej niż 10%.

Wyższe koszty sprzętu i inwestycje w zapasy trzpieni

Złożoność konfiguracji wymagająca umiejętności i doświadczenia

Wymagania konserwacyjne dotyczące kontroli i wymiany trzpienia

Dodatkowy czas produkcji na wkładanie i usuwanie

Ograniczenia rozmiaru dla rur o bardzo małych i dużych średnicach

Gięcie obrotowe wykorzystuje obrotową matrycę do ciągnięcia rury wokół ustalonego kształtu, tworząc dokładne, powtarzalne zagięcia. Proces obejmuje skoordynowane elementy:

Matryca do gięcia : Obraca się, aby narysować rurę po jej obwodzie

Matryca zaciskowa : pewnie chwyta rurę, zapobiegając jej poślizgowi

Matryca dociskowa : Utrzymuje okrągły przekrój poprzeczny podczas zginania

Wiper Die : zapobiega tworzeniu się zmarszczek w punkcie stycznym

Trzpień (opcjonalnie): Zapewnia dodatkowe wsparcie wewnętrzne

Poręcze architektoniczne wymagające dokładnych kątów

Klatki samochodowe do wyposażenia bezpieczeństwa

Instalacje rurociągów przemysłowych z licznymi zagięciami

Kanały HVAC zapewniające optymalny przepływ powietrza

Produkcja mebli z jednolitych komponentów

Złożone kształty z wieloma zagięciami pod różnymi kątami

Zalety :

Wyjątkowa precyzja i powtarzalność (typowo ±0,5°)

Doskonała jakość powierzchni

Nadaje się do szerokiej gamy materiałów

Wydajny w przypadku średnich i dużych wielkości produkcji

Ograniczenia :

Matryce muszą być wykonane dla każdego rozmiaru i promienia

Znaczna początkowa inwestycja w narzędzia

Mniej ekonomiczne w przypadku prac o małej objętości

Może wymagać trzpienia w przypadku małych promieni

Najprostszą metodą jest zginanie ściskające, polegające na dociskaniu rury do nieruchomej matrycy za pomocą siły zewnętrznej. Bez wewnętrznego podparcia rura jest nadawana kształtowi pod wpływem samego ciśnienia zewnętrznego, co ułatwia jej montaż, ale ogranicza precyzję.

Podstawowe projekty budowlane i konstrukcje tymczasowe

Rurociągi niskociśnieniowe (nawadnianie w rolnictwie, drenaż)

Ramy konstrukcyjne i rusztowania

Łuki o dużym promieniu (5× średnica lub więcej)

Projekty o ograniczonym budżecie wymagające minimalnego oprzyrządowania

Ryzyko odkształcenia bez wewnętrznego wsparcia

Ograniczona precyzja (±2° lub gorsza)

Zagadnienia jakości powierzchni i oznakowania

Marszczenie i wyboczenie na promieniu wewnętrznym

Nadmierne zróżnicowanie grubości ścianki

Gięcie na rolkach wykorzystuje trzy lub cztery rolki do stopniowego formowania rur w krzywizny o dużym promieniu. Rura przechodzi przez rolki wielokrotnie, a przy każdym przejściu wywierana jest coraz większa siła zginająca. To progresywne podejście stopniowo rozkłada naprężenia, umożliwiając gładkie odkształcenie plastyczne bez pękania.

Łuki architektoniczne i cechy budynku

Zakrzywione belki konstrukcyjne i więźby dachowe

Wężownice do ogrzewania, chłodzenia i wymienników ciepła

Rury infrastrukturalne o dużej średnicy

Cechy estetyczne i instalacje artystyczne

Cylindryczna konstrukcja zbiornika magazynowego

Nie można uzyskać małych promieni (mniejszych niż 5-10× średnicy)

Koniec z odpadami wymagającymi nadmiaru materiału

Spójność zależy od umiejętności operatora

Potencjalna niespójność promienia na długości rury

Ograniczona precyzja w porównaniu z metodami wyciągania obrotowego

Znaczące sprężynowanie wymagające kompensacji

Gięcie indukcyjne na gorąco wykorzystuje miejscowe ogrzewanie, aby materiał był giętki i umożliwiał kontrolowane formowanie. Cewka indukcyjna nagrzewa wąskie pasmo (1–2 cale) do 850–1050°C w przypadku stali, a następnie siła mechaniczna wygina zmiękczony materiał wokół ramienia o stałym promieniu. Natychmiast następuje kontrolowane chłodzenie, zapewniające odpowiednie właściwości materiału.

Idealny dla :

Rurociągi o dużej średnicy (od 24 cali do 100 cali)

Materiały o wysokiej wytrzymałości, odporne na formowanie na zimno

Rurociągi przemysłu petrochemicznego dla rafinerii

Wytwarzanie energii, transport pary i wody

Projekty infrastrukturalne i systemy komunalne

Budowa statków dla dużych statków

Stal węglowa (najczęściej)

Stal nierdzewna (gatunki austenityczne i duplex)

Stale stopowe (chromowo-molibdenowe do pracy w wysokich temperaturach)

Aluminium (wymaga starannej kontroli temperatury)

Stopy egzotyczne (Inconel, Monel, tytan)

Kontrola temperatury : Precyzyjne zarządzanie zapobiega zmianom właściwości

Zarządzanie chłodzeniem : Krytyczne dla końcowych właściwości materiału

Wiedza operatora : wymaga wykwalifikowanych i doświadczonych operatorów

Wymagania czasowe : 30-60+ minut w przypadku dużych zakrętów

Zapewnienie jakości : Niezbędna jest kontrola po zgięciu i badanie materiału

Giętarki do rur CNC (Computer Numerical Control) łączą precyzyjną mechanikę z zaawansowanym sterowaniem komputerowym, aby zautomatyzować cały proces gięcia rur. Systemy te eliminują błędy ludzkie, radykalnie zwiększają prędkość produkcji i umożliwiają tworzenie złożonych trójwymiarowych komponentów, których nie można wyprodukować ręcznie.

Kluczowe zalety :

Precyzja : Dokładność w granicach ±0,1° i ±0,5 mm

Powtarzalność : Identyczne części w nieskończoność

Złożoność : automatyczne wielokrotne zagięcia w różnych płaszczyznach

Wydajność : Zautomatyzowana praca zwiększa przepustowość

Zapewnienie jakości : wykrywanie błędów w czasie rzeczywistym

Podstawowe elementy mechaniczne :

Rama łóżka : Sztywny fundament zapewniający dokładne odniesienia montażowe

Matryca do gięcia : określa promień gięcia i zabezpiecza rurę

Matryca dociskowa : zapobiega marszczeniu i utrzymuje przekrój poprzeczny

System trzpieni : Wewnętrzne wsparcie dla zagięć o małym promieniu

Ramię zginające : Główny siłownik obraca się, tworząc zgięcie

Podawanie serwosterowane (oś X) : Precyzyjne pozycjonowanie wzdłużne

Obrót rury (oś Y) : umożliwia zginanie w wielu płaszczyznach

Systemy sterowania :

Precyzyjny sterownik CNC koordynujący wszystkie ruchy

Hydrauliczne lub elektryczne układy serwomechanizmu

Urządzenia pomiarowe bezpieczeństwa i blokady

Interfejs użytkownika z ekranem dotykowym

Wysokiej jakości ramy łóżek składają się z płyt stalowych o wysokiej wytrzymałości, zespawanych w sztywne konstrukcje skrzynkowe z gęstym wzmocnieniem żebrowym. Precyzyjna obróbka i odprężanie tworzą stabilny fundament, który minimalizuje wibracje, utrzymuje wyrównanie i zapewnia długoterminową dokładność.

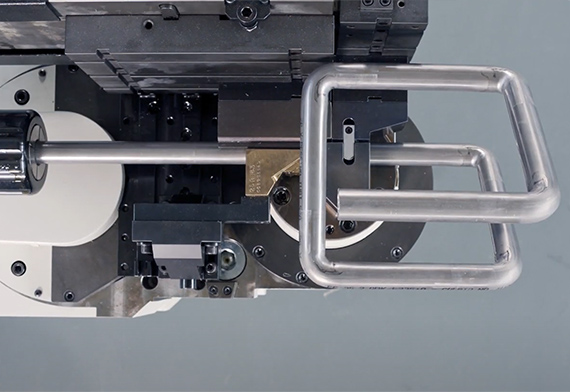

Zespół głowicy gnącej zawiera komponenty, które fizycznie tworzą rurę pod ujednoliconym sterowaniem CNC:

Matryca i ramię do gięcia : Współpracują w celu uzyskania odkształcenia obrotowego

Matryca zaciskowa : zabezpiecza rurę, zapobiegając jej poślizgowi

Matryca dociskowa : tłumi zmarszczki, utrzymując kształt

Trzpień : zapewnia wewnętrzne wsparcie zapobiegające zawaleniu się

Wycieraczka : Wygładza wewnętrzny promień, zapobiegając zmarszczkom

Jednostki prowadzące : Utrzymuj wyrównanie przez cały proces

1. Symulacja przetwarzania 3D w czasie rzeczywistym :

Podgląd wizualny przed fizycznym zginaniem

Przewidywanie zakłóceń i błędów

Eliminacja kosztów prób i błędów

Wirtualne rozwiązywanie problemów

2. Funkcja przechowywania wielu programów :

Zapisywanie i pobieranie programu jednym kliknięciem

Łatwe zarządzanie zleceniami

Szybkie przełączanie zadań produkcyjnych

Kopie zapasowe i udostępnianie programów cyfrowych

3. Intuicyjny interfejs użytkownika :

Obsługa za pomocą ekranu dotykowego z programowaniem graficznym

Szybkie ustawienie parametrów bez specjalistycznej wiedzy

Drastycznie zmniejszona krzywa uczenia się

Zapobieganie błędom poprzez inteligentne sprawdzanie

Giętarki do rur CNC : wszechstronne systemy ogólnego przeznaczenia

Automatyczne maszyny do gięcia rur : w pełni zautomatyzowane z obsługą materiałów

Giętarki do rur trzpieniowych : Wysoka jakość wewnętrzna układów wydechowych

Giętarki do rur stalowych : wytrzymałe do zastosowań wymagających dużej wytrzymałości

Giętarki do rur profilowych : Możliwość obróbki rur kwadratowych i prostokątnych

Hydrauliczne maszyny do gięcia rur : Ciężkie operacje formowania

Elektryczne systemy serwonapędu : Wydajne, czyste i precyzyjne działanie

Zewnętrzne matryce kształtujące :

Matryca do gięcia : Określa promień z hartowanym, polerowanym rowkiem

Matryca zaciskowa : zabezpiecza za pomocą dopasowanego profilu

Matryca dociskowa : Utrzymuje przekrój poprzeczny z regulowaną siłą

Wiper Die : zapobiega zmarszczkom dzięki precyzyjnej geometrii

Wewnętrzne trzpienie podtrzymujące :

Typ kuli : przegubowe segmenty do skomplikowanych zakrętów

Elastyczny wąż : rdzeń polimerowy do standardowych krzywizn

Zaprojektowane na zamówienie : specyficzne dla zastosowań w przypadku specjalistycznych geometrii

Precyzyjne dopasowanie matryc i trzpieni do wymiarów rur jest niezbędne do uzyskania wyników o wysokiej dokładności i wolnych od defektów.

Precyzja i jakość :

Wyjątkowa dokładność w przypadku skomplikowanych geometrii

Stała powtarzalność w całej produkcji

Eliminacja błędu ludzkiego

Komponenty gotowe do produkcji

Ulepszenia wydajności :

Zautomatyzowane przetwarzanie zmniejsza koszty pracy

Szybsze cykle produkcyjne

Mniejsze straty materiału

Zminimalizowany czas konfiguracji

Zalety elastyczności :

Łatwe programowanie dla różnorodnych projektów

Szybka zmiana specyfikacji

Złożone komponenty 3D w pojedynczych konfiguracjach

Skalowalność od prototypu do masowej produkcji

Wybór materiału : Należy wziąć pod uwagę ciśnienie znamionowe, odporność na korozję, zakres temperatur, wymagania wytrzymałościowe i odkształcalność.

Czyszczenie : Usunąć olej, smar, brud, kamień i rdzę. Przed zginaniem należy zapewnić całkowite wyschnięcie.

Znakowanie : Użyj trwałych znaczników lub linii trasowania, aby wskazać miejsca zagięć, kierunki i kąty na podstawie spójnych punktów odniesienia.

Kontrola : Odrzucić rury z pęknięciami, wgnieceniami, głębokimi zadrapaniami, korozją lub wadami spawalniczymi, które mogą rozprzestrzeniać się podczas zginania.

Kalibracja sprzętu : Dostosuj prędkość gięcia, siłę, wybór trzpienia, wybór matrycy i siłę matrycy dociskowej dla rodzaju materiału.

Zabezpieczanie : Stosować odpowiednie zaciski z równomiernym rozkładem nacisku. Sprawdź, czy rura jest dobrze osadzona i nie ślizga się podczas pracy.

Wzór na naddatek na zginanie : BA = (π × θ × (R + K × T)) / 180

Gdzie K = 0,33 dla większości metali (0,35-0,40 dla materiałów miękkich, 0,30-0,33 dla materiałów twardych).

Wzór na odliczenie zgięcia : BD = 2 × (R + T) × tan(θ/2) - BA

Praktyczne zastosowanie : Do zagięcia 90° rury stalowej o średnicy 2' (ściana 0,154') i promienia linii środkowej 3':

Promień wewnętrzny = 2'

BA = 3,168'

BD = 1,14'

Długość cięcia = Noga1 + Noga2 - BD

Skorzystaj z wykresów gięcia lub narzędzi programowych, aby uzyskać szybsze i bezbłędne obliczenia.

Wybór narzędzia : Dopasuj matrycę do gięcia, matrycę dociskową, matrycę dociskową, matrycę wycierającą i trzpień do średnicy rury i specyfikacji gięcia.

Regulacja mechaniczna : Ustawianie ciśnienia mocowania, siły matrycy dociskowej, siły zginania i regulacji położenia (położenie zerowe, położenie matrycy wycierającej, głębokość trzpienia).

Konfiguracja CNC : Wprowadź typ materiału, wymiary rur i specyfikacje gięcia. Oprogramowanie automatycznie oblicza parametry i wyświetla symulację 3D w celu weryfikacji.

Uruchomienie testowe : Użyj złomu w pierwszym cyklu przy zmniejszonej prędkości. Przed rozpoczęciem produkcji sprawdź wszystkie ruchy, sprawdź, czy nie ma defektów i zmierz dokładność.

Wyrównanie :

Umieścić znak zagięcia w punkcie odniesienia maszyny

Ustaw orientację obrotową dla zagięć wielopłaszczyznowych

W przypadku długich rur sprawdzić prostoliniowość i odpowiednie podparcie

Wkładanie trzpienia :

W razie potrzeby nasmarować

Włóż na odpowiednią głębokość (1-2 średnice za punktem stycznym)

Sprawdź całkowite włożenie i zabezpieczoną pozycję

Kontrole końcowe :

Potwierdź wszystkie wyrównania

Sprawdź odpowiednie mocowanie

Sprawdź luzy narzędzi

Dokładnie sprawdź kąt obrotu

Monitorowanie procesu :

Postępuj zgodnie z procedurami operacyjnymi specyficznymi dla maszyny

Utrzymuj stałą prędkość (automat CNC, ręczna wymaga kontroli)

Monitoruj mierniki siły w dopuszczalnym zakresie

Uważaj na zmarszczki, spłaszczenia lub ślady na powierzchni

Słuchaj nietypowych dźwięków wskazujących na problemy

Zapobieganie defektom :

W przypadku małych promieni należy używać trzpienia i odpowiedniego oprzyrządowania

Zastosuj odpowiednią siłę docisku

W przypadku problematycznych materiałów należy stosować mniejsze prędkości

Zmniejszyć siłę zaciskania, aby zapobiec pozostawianiu śladów przy jednoczesnym zachowaniu przyczepności

Bezpieczne rozłączenie :

Przed poluzowaniem zacisków zwolnij cały nacisk

Wycofaj trzpień powoli, uważając na zawiązanie

Podtrzymuj rurę po zwolnieniu zacisków

Umieść na wyściełanej powierzchni, aby zapobiec uszkodzeniom

Springback : Zmierz rzeczywisty kąt i porównaj z docelowym. Maszyny CNC obejmują automatyczną kompensację; maszyny ręczne wymagają nadmiernego wygięcia o oczekiwaną wielkość (typowo 3-5° dla stali, 8-12° dla stali nierdzewnej).

Bezpieczeństwo : Nosić środki ochrony indywidualnej (okulary ochronne, rękawice, buty ze stalowymi noskami). Uważaj na ostre krawędzie, miejsca ucisku, ciężar, gorące powierzchnie i siłę sprężynowania.

Jednolita prędkość : Stała prędkość gięcia umożliwia stały przepływ materiału, minimalizuje efekty nagrzewania i zapobiega pozostawianiu śladów na narzędziu. Zmienna prędkość powoduje nieregularny rozkład naprężeń, powodując nieregularności powierzchni.

Kontrola siły : Monitoruj siłę zginania w czasie rzeczywistym. Nadmierna siła powoduje nadmierne zginanie, marszczenie, spłaszczanie, pękanie i zmęczenie materiału. Zacznij od ustawień konserwatywnych i zwiększaj je tylko w razie potrzeby.

Korzyści z automatyzacji : Eliminuje zmienność powodowaną przez człowieka, zapewnia precyzyjne sterowanie z reakcją milisekundową, automatycznie dostosowuje się do zmian materiału i dokumentuje każdą operację.

Kontrola wizualna :

Sprawdź pod kątem zmarszczek, pęknięć, spłaszczeń i śladów narzędzi

Ocenić jednorodność grubości ścianki

Sprawdź wyrównanie i odpowiednią długość stycznych

Dokumentuj wady fotograficznie

Pomiar kąta :

Kątomierze: dokładność ±0,5°

Cyfrowe celowniki kątowe: dokładność ±0,1°

CMM: ±0,01° do zastosowań krytycznych

Dopuszczalne tolerancje: ±1-2° standard, ±0,5° dokładność, ±0,1° krytyczna

Sprawdzanie owalności :

Zmierz średnicę maksymalną i minimalną

Oblicz: Owalność % = ((Dmax - Dmin) / Nominalna) × 100

Dopuszczalne limity: 8-10% ogólne, 5-8% systemy ciśnieniowe, 3-5% krytyczne

Testy po zginaniu (jeśli wymagane):

Próby ciśnieniowe hydrostatyczne lub pneumatyczne

Testowanie obciążenia konstrukcyjnego

NDT (ultradźwiękowe, radiograficzne, magnetyczne, penetrujące barwniki)

Dokumentacja : zawierać numer części, specyfikację materiału, rozmiar rury, specyfikację zgięcia, rzeczywiste wymiary, owalność, wyniki kontroli wizualnej, wyniki testów, nazwisko/datę inspektora oraz decyzję o akceptacji/odrzuceniu.

Stal : Doskonała ciągliwość, minimalny promień 1,5× średnicy, umiarkowane sprężynowanie (3-5°), w przypadku małych promieni może być wymagany trzpień.

Aluminium : Różni się w zależności od serii — 1000/3000 bardzo miękkie, 5000 dobra odkształcalność przy wytrzymałości, 6000 umiarkowana odkształcalność, 7000 ograniczona odkształcalność. Bardziej miękki niż stal, przylega do narzędzi, łatwo zarysowuje się.

Stal nierdzewna : Znacznie twardnieje podczas pracy, wymaga większej siły, znacznego sprężynowania (8-12°), zgrubień na narzędziach wymagających smarowania, drogiego materiału, przez co błędy są kosztowne.

Stopy egzotyczne (tytan, inconel, monel): Doskonała wytrzymałość, trudno zginać się na zimno, szybko utwardzają się podczas zgniotu, często wymagają gięcia indukcyjnego na gorąco, potrzebne są specjalistyczne narzędzia, są niezwykle drogie.

Standardowe współczynniki :

Konserwatywny (3× średnica) : Nadaje się do wszystkich materiałów, minimalne naprężenia

Standard (1,5× średnica) : Najczęściej spotykany, pasuje do kolanek o dużym promieniu

Ciasny (1× średnica) : wymaga specjalistycznego oprzyrządowania, zawsze potrzebny jest trzpień

Odmiany materiałowe :

Materiały ciągliwe (miękka miedź, wyżarzane aluminium): możliwa średnica 1×

Średnia ciągliwość (stal miękka, mosiądz): typowo 1,5× średnica

Niska plastyczność (twarda stal nierdzewna, HSLA): wymagana średnica 2-3×

Konsekwencje naruszeń : Marszczenie, spłaszczanie, pękanie, nadmierne ścieńczenie ścianek, uszkodzenia narzędzi.

ASME B31.1 (Power Rurociągi): Minimalna średnica 5× dla zagięć terenowych, określa granice pocienienia ścian, wymaga kwalifikacji procedury.

ASME B31.3 (rurociąg procesowy): umożliwia minimalną średnicę 3×, maksymalną owalność 8%, określa wymagania dotyczące grubości ścianki.

EN 13480 (Normy Europejskie): Podobna do ASME z wymiarami metrycznymi, wymagana do oznakowania CE.

Kluczowe ograniczenia :

Owalność: typowo maksymalnie 8%.

Pocienienie ścian: maksymalna redukcja 12,5-15%.

Powierzchnia: Bez widocznych pęknięć, gładkie przejścia

Dopuszczalne zakresy :

Komercyjne: kąt ±1–2°, promień ±5–10%, długość ±3–5 mm

Precyzja: kąt ±0,5°, promień ±2-3%, długość ±1-2mm

Architektoniczne: ±0,25° dla spójności wizualnej

Krytyczny: zgodnie z zaleceniami inżyniera, często ±0,5° lub więcej

CNC kontra ręczna : CNC rutynowo osiąga ±0,5° (możliwe ±0,1°); ręczny osiąga ±1-2° w przypadku wykwalifikowanych operatorów, ale podlega zmęczeniu i zmianom.

Marszczenie : Zagięcia na wewnętrznym promieniu spowodowane nieodpowiednim podparciem, nadmiernym ściskaniem, niewłaściwym położeniem matrycy wycieraczki lub zbyt małym promieniem. Zapobieganie : Użyj trzpienia, prawidłowo ustaw matrycę zgarniającą, wybierz większy promień, zastosuj odpowiednią siłę docisku.

Pękanie : Pojawia się na zewnętrznym promieniu w wyniku nadmiernej ciągliwości, istniejących wad, zbyt małego promienia lub materiału utwardzonego przez zgniot. Zapobieganie : Wybierać materiały o odpowiedniej ciągliwości, sprawdzać pod kątem wad, stosować odpowiednie promienie, wyżarzać materiały utwardzane przez zgniot.

Zwiń : Ściany zapadają się do wewnątrz z powodu braku wewnętrznego podparcia lub zbyt małego promienia. Zapobieganie : W przypadku cienkich ścianek (<10% średnicy zewnętrznej) należy używać trzpieni, sprawdzić rozmiar i położenie trzpienia.

Niedokładne kąty : Spowodowane nieodpowiednią kompensacją sprężynowania, poślizgiem rury, zużytym oprzyrządowaniem lub nieprawidłową kalibracją. Zapobieganie : Prawidłowo kompensuj sprężynowanie, zapewniaj odpowiednie mocowanie, konserwuj oprzyrządowanie, regularnie kalibruj.

Dostosowywanie parametrów :

Zmarszczki: Zmniejsz prędkość, zwiększ siłę docisku matrycy, sprawdź matrycę wycieraczki

Pękanie: Zmniejsz prędkość, sprawdź plastyczność materiału, sprawdź promień

Spłaszczanie: Zwiększ siłę docisku, dodaj/powiększ trzpień

Sprężynowanie: Zwiększ kompensację nadmiernego zgięcia, udokumentowaj rzeczywiste sprężynowanie

Środki zapobiegawcze :

Regularna konserwacja i kontrola narzędzi

Kompleksowe szkolenie operatorów

Szczegółowa dokumentacja procesu

Kontrola pierwszej części w każdej serii produkcyjnej

Statystyczna kontrola procesu w celu wykrywania trendów

Jak obliczyć gięcie rury? Użyj naddatku na zginanie: BA = (π × Kąt × (Promień + K × Grubość)) / 180, gdzie K ≈ 0,33. Oblicz odliczenie zgięcia: BD = 2 × (R + T) × tan(θ/2) - BA. Długość cięcia = Noga1 + Noga2 - BD.

Jaki jest minimalny promień zgięcia? Generalnie 1,5-3× średnica zewnętrzna. Miękkie materiały mogą osiągnąć średnicę 1×; twarde materiały wymagają średnicy 2-3×. Grubość ścianki i oprzyrządowanie wpływają na wartości minimalne.

Jak wykonać zgięcie pod kątem 90 stopni? Zaznacz lokalizację, wyczyść rurę, oblicz długość cięcia, wybierz odpowiednią matrycę, w razie potrzeby zamontuj trzpień, zabezpiecz rurę, skompensuj sprężynowanie (przegięcie 3-5°), wykonaj gięcie, zmierz rzeczywisty kąt.

Jaka jest zasada zgięcia o 360 stopni? Tworzy pełny okrąg dla cewek, pętli rozszerzających lub oszczędza miejsce. Najczęściej stosuje się gięcie rolkowe. Uwzględnij sprężynowanie na całym obwodzie.

Jaka jest minimalna grubość ściany? Praktyczna zasada: 10% średnicy zewnętrznej do gięcia na zimno bez trzpienia. Dzięki wsparciu trzpienia ściany mogą mieć grubość zaledwie 3-5% średnicy.

Który proces jest najprostszy? Gięcie tłoczne — minimalny sprzęt, brak skomplikowanych narzędzi, łatwa konfiguracja, niskie inwestycje. Najlepsze do niekrytycznych zastosowań o dużym promieniu. Słaba precyzja ogranicza użycie.

Jakie materiały można giąć? Stal węglowa, stal nierdzewna, stal stopowa, aluminium (wszystkie serie), miedź, mosiądz, brąz, tytan, Inconel, Monel i większość rur metalowych przy zastosowaniu odpowiednich technik.

Jak długo trwa zginanie? Ręczny: 2-15 minut na zagięcie. CNC: od 30 sekund do 10 minut w zależności od złożoności. Indukcja ciepła: 30 minut do 3 godzin. Czas konfiguracji jest różny: CNC 1–5 minut, ręczny 15–30 minut.

Proces gięcia rur przekształca proste rury w precyzyjne krzywizny niezbędne w niezliczonych zastosowaniach w różnych gałęziach przemysłu. Od metod ręcznych po zaawansowaną automatyzację CNC, skuteczne gięcie łączy w sobie naukę o materiałach, inżynierię precyzyjną i wykwalifikowany kunszt.

Kluczowe czynniki sukcesu : właściwe przygotowanie, dokładne obliczenia, odpowiednie oprzyrządowanie, kontrola procesu poprzez stałą prędkość i siłę, dokładna kontrola jakości i zgodność ze standardami branżowymi.

Przewaga technologiczna : Gięcie rur CNC zapewnia precyzję w zakresie ±0,1°, powtarzalność zapewniającą identyczne części, wydajność skracającą czas cykli o 50-80% oraz jakość poprzez eliminację błędów.

W przypadku złożonych projektów należy skonsultować się z profesjonalnymi specjalistami w zakresie gięcia rur, którzy oferują wiedzę, specjalistyczny sprzęt, obszerne biblioteki narzędzi, certyfikowane procesy i wsparcie inżynieryjne. Nowoczesna technologia CNC zapewnia symulację, optymalizację, pełną dokumentację i zmniejszone wymagania dotyczące umiejętności — zapewniając zwrot z inwestycji poprzez zmniejszenie ilości złomu, szybszą produkcję, lepszą jakość i zwiększoną konkurencyjność.

Gotowy na zmianę możliwości gięcia rur? Skontaktuj się z SLS Machinery już dziś, aby dowiedzieć się, w jaki sposób nasze zaawansowane giętarki do rur CNC zapewniają wyjątkową precyzję, wydajność i niezawodność dla Twoich potrzeb produkcyjnych.